「コーンα」利用の再生砕石路盤改良

再生砕石路盤への有機酸改良剤「コーンα」利用

1.はじめに

コンクリート構造物の解体等により発生するコンクリート塊から再生路盤材を製造することは、様々なリサイクル施策を背景として広く普及している。セメントコンクリート塊の再資源化率は平成12年度にはすでに96%を超え、平成17年度の再資源化率は98%以上となっている。

高い再資源化率を保ってきているが、その多くが道路をはじめとした、路盤材に再利用されているものと見られる。セメントコンクリート塊は建築分野から多く排出され、解体時に木片、紙やビニール類、ボード類、断熱材、アスベスト等が混入する場合がある。再生路盤材に異物が混入すると、支持力の低下をはじめとした様々な悪影響が懸念される。

また、粒度分布やすり減り性状に関する懸念による飛散被害や骨材の路盤離脱等が指摘されることもある。

本報告では、以上のことを踏まえ、再生路盤材への有機酸改良剤「コーンα」利用による実施工での安定効果について、再生砕石地盤改良「コーンα工法」を千葉県内の施工例を基に各種データを交え紹介する。

2.概要

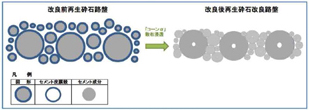

図1 改良概念図

コーンα工法は、食品添加物であるリンゴ酸・クエン酸・他からなる有機酸を適正に転圧・厚密された改良対象再生骨材地盤に散布浸透させる事で撹拌作業不要にて粘着力を増加させ、再生材に含まれるセメント分を覆う皮膜殻をアルカリ性と酸性の反発により破壊、再固化を促し路盤の強度を高める事で、飛散被害や骨材の路盤離脱等の被害を防止出来る改良法である。

(図1 改良概念図 参照)

3.特徴

① セメント系再生骨材等に含まれるセメント成分の再固化を効果的に引き出し固める改良を、食品添加物である有機酸を利用、反発の効果を利用し実現する。又、有機酸による粘着力増強・保水向上効果をもって完全固化までの飛散抑制効果を合わせ発揮させる事を特徴とする。粘りと再固化の改良である。

これにより、再生骨材のすりへり性能による飛散抑制と再生路盤の安定を早期に実現する。

使用する有機酸は食品添加物で使用量も少なく施工時の飛散による被害も極端に軽減される。散布後の路盤材の再利用も可能で安全である。

写真1 散布用機械器具

② 改良に使用する機器は写真1のタンク・散布用ポンプ・用水供給タンク車で簡単に手配出来、大きな設備投資は必要ない。(写真1 散布用機械器具 参照)

③ 改良作業は散布浸透後7日程度の雨天降雨で反応が完了する。散布後の作業は無く経済的でコスト削減に貢献出来る。

写真2 反発反応状況

④ 本工法は転圧圧密された再生砕石路盤に限定した工法であり、未転圧の場合や単粒の砕石で密度の不足した路盤面の場合は混合撹拌改良方式により粒度に注意し敷き均し転圧か、整正敷き均し転圧後散布により施工する。又、浸透期間決定については、散水後の反応により判断できる。

(写真2 反発反応状況 参照)

写真3 水田稲のアルカリ水被害 |

写真4 水田脇再生砕石路盤舗装完了3ヶ月状況 |

⑤ 改良地盤における降雨時の表面流水、セメント改良地盤層を通過する地下水の強アルカリによる植生や動植物に対する被害はよく知られているが(写真3 水田稲のアルカリ水被害 参照)、水田脇の再生砕石路盤改良舗装ではその被害は発生していない。(写真4 水田脇再生砕石路盤舗装完了3ヶ月状況 参照)

4.従来の再生砕石路盤の改良方法との比較

従来法にはセメント混合改良が主に採用されていた、対象再生砕石を骨材としたセメント混合により固化する方法である、これは均一な混合が難しく、セメント量を多く必要とした。降雨時の表面流水により(写真3 水田稲のアルカリ水被害)等の植物への影響が弊害となっていた。

本改良は有機酸液を浸透させ反発により再生砕石内に潜在するセメント成分を再固化させる事で改良効果を得た。これにより、天候の影響を受けずに施工出来た。透水性能も再生路盤材と変わりなく安心して使用できる。路盤成形完了後に散布浸透により改良するため、成形途中で固化してしまう事は無く、安定した品質を提供できる。(写真5 広場工での施工状況 参照)

写真5 広場工での施工状況

5.問題点とその改善

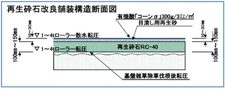

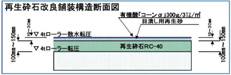

図2 改良舗装構造図

再生砕石路盤の「コーンα」による散布浸透改良について、固化改良舗装・飛散防止改良について、用途別必要薬剤浸透量をその都度配合試験としていたが明確でなかった、配合試験と基礎試験の結果より固化改良舗装で300g/2~4ℓ/m2・飛散防止改良で200g/2~4ℓ/m2と明確化できた。

又、固化改良舗装では仕上げ面の単粒化により固化により固化不良箇所発生の問題で、成形時表面目潰し層を再生砂により仕上げ、「コーンα」による散布浸透改良により不具合を改善出来た。

(図2 改良舗装構造図 参照)

6.実績

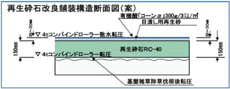

図3 改良舗装構造図

①千葉県内工場敷地内多目的広場(仮設駐車・仮設資材仮置)において、再生路盤改良厚t=150mm、施工面A=2357.63m2(図3 改良舗装構造図 参照)

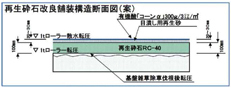

図4 改良舗装構造図

②千葉県内市道再生砕石改良舗装において、再生路盤改良厚t=100mm、

施工前A=104.00m2

(図4 改良舗装構造図 参照)

図5 改良舗装構造図

③東京都内駐車場再生砕石改良舗装において、再生路盤改良厚t=100~150mm、

施工前A=1000.00m2 (図5 改良舗装構造図 参照)

7.まとめ

平成12年に制定された「循環型社会形成推進基本法」では、社会一般の廃棄物などを循環資源として適正に利用することが規定、舗装から発生した再生資材だけでなく、他産業から発生した再生資材についても技術的・経済的に可能な範囲で利用することが求められており、平成13年6月に施工された「舗装の構造に関する技術基準」では、舗装の構造の決定に当たり舗装構造に起因する環境への負荷を軽減するよう努めるとともに、「舗装発生材及び他産業再生資材の使用等リサイクルの推進に努めるものとする」と記載されている。一方、リサイクルに当たっては、利用するすべての資材の製造から廃棄に至るまでの環境負荷を定量的に評価することが必要であるが、現状では評価方法が確立されていない。今後、循環型社会を構築するためには、コストや環境安全性、耐久性などを考慮しつつ、使用する資材の負荷の定量化など確率した上で再生資材の利用促進を図る必要がある。

専門工事業の大崎建設が新たな商品を設けるために実施した再生砕石の改良法、改良実績を交え紹介した。

次年度工事でも今回「コーンα」改良が設計採用となっており、施工法等の更なる改良が必要と考えてる。路床排水層の利用の可能性やアスベスト混入の問題等、今後も改善を続け、本改良を広める為活動していく予定である。又、有機酸から成る改良剤「コーンα」を研究、工事に利用頂ければと考える。